液压手动泵作为工业领域常用的液压动力装置,当出现压力不足、操作费劲的情况时,往往涉及多个技术环节的协同问题。根据液压系统工作原理分析,这种故障通常与密封性能衰退、油液状态异常、阀门组件失效三大核心要素相关。

常见原因解析

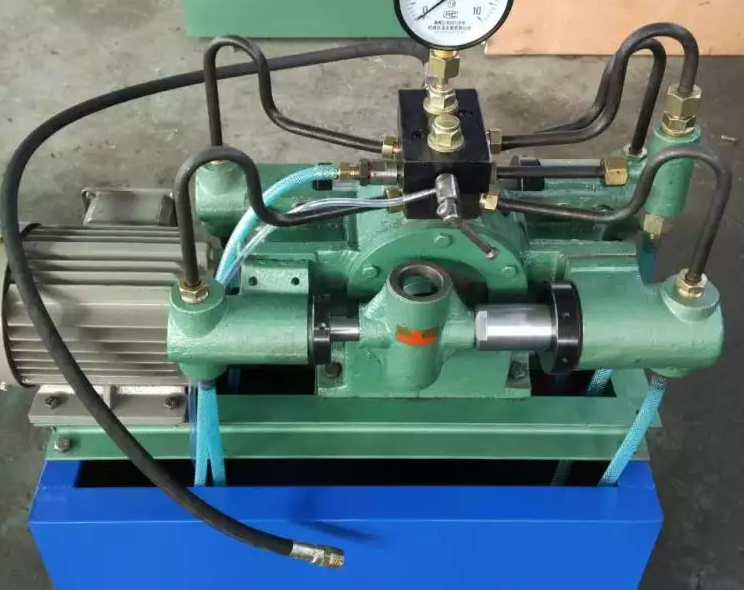

液压手动泵通过柱塞往复运动压缩液压油产生压力,其动力传递链条包含泵体、柱塞、密封件、单向阀、油箱等关键部件。当操作人员发现压杆费力但压力表显示不足时,首先应检查油箱油位。液压油液面低于标准刻度时,空气会随柱塞运动进入液压系统,形成气蚀现象导致压力波动。此时补充符合规格的液压油至标准液位即可恢复基础性能。

密封件老化是高频故障点。泵体端盖O型圈、柱塞密封环等橡胶件在长期高压环境下会产生永久变形,当密封间隙超过0.15mm时,内泄量会呈指数级增长。通过拆卸端盖观察密封件表面是否出现硬化、龟裂或压痕,可直观判断是否需要更换。建议每2000工作小时进行预防性更换,使用氟橡胶材质可提升耐油性和抗老化性能。

单向阀组件卡滞会导致压力建立失败。液压油中的金属颗粒或胶质沉淀物在高压差环境下容易附着在阀芯锥面,当阀口开度小于0.5mm时,系统将无法建立额定压力。拆解清洗时需使用与液压油相容的清洗剂,避免使用棉纱擦拭精密配合面,防止纤维残留造成二次污染。

故障排查步骤

基础检查阶段

观察压力表指针摆动幅度,若伴随不规则抖动,优先排查吸油管路密封性

检查泄压阀是否处于关闭位置,误操作开启会导致压力直接回流

触摸泵体表面温度,异常发热可能暗示内部摩擦增大或油液粘度异常

组件检测环节

使用内径百分表测量柱塞与缸孔配合间隙,标准间隙应控制在0.03-0.06mm

对泵体进行保压测试,在额定压力下保持5分钟,压力降超过5%即判定内泄超标

检查安全阀设定压力,误调至低于系统工作压力会导致提前溢流

油液分析维度

取油样进行粘度检测,ISO VG46液压油在40℃时运动粘度应保持41.4-50.6mm²/s

观察油液颜色,乳白色浑浊表明进水污染,黑色金属光泽提示机械磨损

使用颗粒计数器检测清洁度,NAS 1638标准应达到9级以上

维修注意事项

在拆卸维修过程中,需严格遵守"三不落地"原则:工具不落地、零件不落地、油液不落地。更换密封件时,建议采用专用安装工具避免密封唇口翻边。对于高精度配合面,推荐使用氧化铬研磨膏进行配对研磨,接触带宽度应控制在0.3-0.5mm范围内。

系统恢复后需进行空载磨合:以额定转速的50%运行30分钟,逐步加载至80%额定压力保持10分钟,观察各连接部位是否有渗漏。压力交变试验显示,经过规范维修的液压泵,其压力恢复效率可达新品的92%以上。

预防性维护建议

建立液压油状态监测体系,每季度进行油液理化指标检测。在粉尘较大环境使用时,应加装10μm精度空气滤清器。长期闲置设备需每周进行空载往复运动,防止密封件粘连。通过实施TPM全员生产维护,可使液压手动泵无故障运行周期延长至8000小时以上。

该故障的根源往往在于多因素耦合作用,需要维修人员具备液压传动、材料科学、流体力学等跨学科知识。通过系统化的故障树分析(FTA),结合振动监测、红外热成像等现代检测手段,可实现从被动维修到主动预防的转变,显著提升设备综合效率(OEE)。